传统煤炭物流园区的管理与运输痛点

一、车辆调度混乱

车辆进场缺乏智能规划,全靠人工登记、排队,常出现 “早到没位、晚到拥堵”,空驶率高。信息传递滞后,司机不知场内作业进度,盲目等待,单辆车在场周转耗时长,效率低。人工过磅易出错、耗时长,高峰期平均一辆车过磅要 10 - 15 分钟;装卸货依赖人工协调,设备与人力匹配差,装卸效率低,煤炭装卸环节成为流程 “梗阻”。

二、人力物流成本高

从车辆登记、调度,到过磅、装卸监管,各环节需大量人工。一个中型园区,仅调度、磅房岗位就需 20 - 30 人,人工成本占运营成本超 30%,且易因人为失误增加隐性成本。车辆空驶、等待导致燃油费、时间成本浪费;库存管理粗放,煤炭积压或断供频发,仓储成本与缺货损失叠加,物流总成本居高不下,削弱园区竞争力。

三、数据孤岛严重

运输、仓储、装卸等环节数据分散,货主、司机、园区管理方信息不通。货主难实时掌握货物位置、状态;管理方缺乏数据支撑,无法精准调度、优化流程,决策全凭经验。

四、风险管控薄弱

对车辆在途监管不足,货物偷换、运输路线偏离难察觉;园区安防依赖人工巡检,煤炭被盗、设备故障隐患多,一旦出问题,追溯难、损失大。

五、响应速度滞后

货主咨询货物进度、司机反馈问题,靠电话、线下沟通,响应慢、解决周期长。缺乏数字化服务平台,无法为客户提供实时、精准的物流信息,客户满意度低。对客户需求、合作历史缺乏系统管理,难针对不同货主、司机提供定制服务。新老客户分层不清晰,优质客户难留存,业务拓展依赖传统人脉,增长乏力 。

智慧场站针对车辆调度与作业流程低效,采用“1 + 6 + 1” 模式构建智慧闭环,为传统运输行业赋能。

一、运营效率:从混乱到智能流转

(1)车辆智能调度:排队管理系统整合车辆预约、在途数据,自动排程并多端推送(APP / 短信 / 大屏),车辆平均在场时间从 8 小时压降至 4 小时,空驶率直降 20% 。

(2)作业流程自动化:无人值守系统让过磅 30 秒 / 车,结合场内引导系统动态规划装卸路线,装卸效率提升 30% ,彻底打通 “进场 — 作业 — 离场” 高效流转通道。

二、管理成本:从高耗到精准压降

(1)聚焦人力与物流成本失控,技术替代与数据驱动双管齐下。

(2)人力成本 “瘦身”:无人值守、智能调度替代人工岗位,单园区年省 30 万 + ;AI 视频监控减少安防人力,隐患识别效率提升。

(3)物流成本 “精算”:进销存系统联动在途监管,库存周转率提升。缺货 / 积压损失下降;智能配载让车辆空驶率再降,单吨物流成本少花 15 - 20 元 。

三、信息协同:从孤岛到数据贯通

(1)破解数据分散与风险管控弱,打造全链数字化神经网。

(2)数据全链贯通:蒙马智运平台集成货主、司机、管理端,运单、轨迹、库存数据实时同步,货主 APP 可查货物全流程状态,管理端数据驾驶舱实现 “一屏统览”,决策从 “经验拍脑” 变 “数据指路” 。

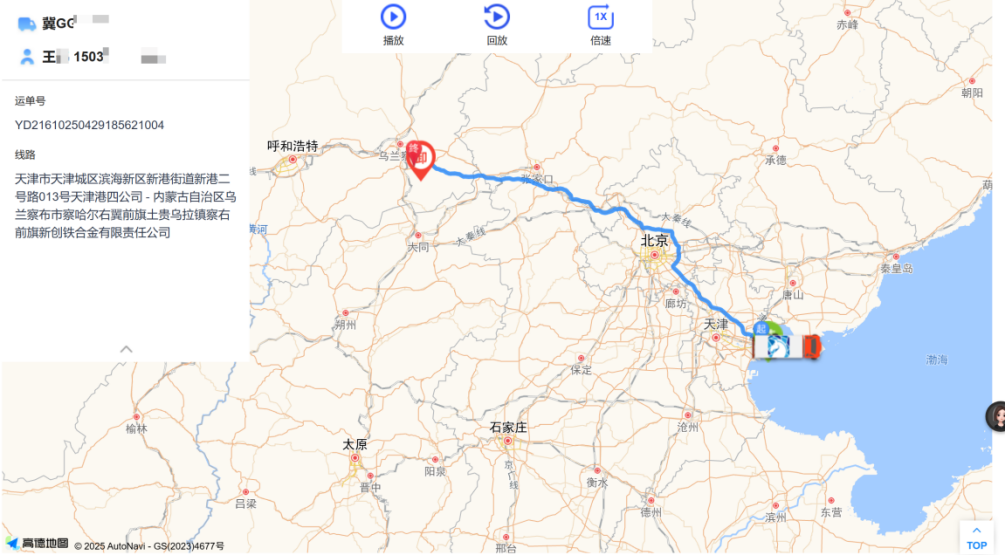

(3)风险智能预警:在途监管系统北斗 + AI 双监测,电子围栏、货物异常自动报警,从 “事后追溯” 升级 “事前防控” 。

四、客户服务:从粗放到精准运营

(1)围绕响应慢与维护弱,构建数字化服务生态。响应 “秒级” 触达,司机端、货主端 APP 实时接收调度、异常信息。

(2)客户 “精准画像”:平台沉淀交易、需求数据,为货主定制运输方案,给司机推送车后服务(加油 / 维修),业务拓展从 “人脉依赖” 转向 “数据招商” 。

(3)通过 “效率提级、成本压降、数据贯通、服务升级” 四维发力,智慧物流方案精准破解传统园区痛点,真正实现 “智慧驱动,降本增效” 。